Технические рекомендации по резке и раскрою стали hardox различными методами холодной и термической резки.

Листовая сталь Hardox раскраивается с применением холодной и горячей резки. Методами холодной резки выступают: гидроабразивная резка струей воды с содержанием абразива, механическая резка, распиливание или сухая шлифовка, в то время как способами горячей резки являются: газовая, плазменная и лазерная резка.

Общие особенности различных методов резки.

| Метод резки | Скорость резки | Надрез | Зона теплового воздействия | Допуск на размер |

| Гидроабразивная резка | 8-150 мм/мин | 1-3 мм | 0 мм | ±0,2 мм |

| Лазерная резка | 600-2200 мм/мин | <1 мм | 0,4-3 мм | ±0,2 мм |

| Плазменная резка | 1200-6000 мм/мин | 2-4 мм | 2-5 мм | ±1,0 мм |

| Газовая резка | 150-700 мм/мин | 2-5 мм | 4-10 мм | ±2,0 мм |

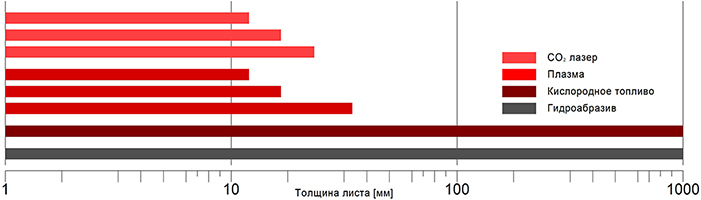

Диапазон толщин для разных методов резки стали Hardox.

Гидроабразивная резка.

Основой технологии гидроабразивной резки металла служит принцип эрозионного воздействия абразивной высокоскоростной водяной струи на разрезаемый материал. Физическое содержание механизма гидроабразивной резки состоит в отрыве и смыве из зоны реза микрочастиц материала высокоскоростным потоком абразивных частиц. Стойкость истечения и результативность воздействия двухфазной струи (вода и абразив) обеспечиваются оптимизированным выбором ряда параметров резки, включая давление и расход воды, а также расход и размер абразивных частиц.

Такой метод позволяет исключить температурное влияние на сталь Hardox, так как температура не превышает 60-90°, и, как следствие, сохранить твердость стали по контуру реза. Гидроабразивную резку стали Hardox целесообразно применять при производстве деталей, на которых важно сохранить твёрдость стали на кромке, подверженной износу. Использование данного метода позволяет увеличить срок службы деталей в 1,5-3 раза.

Лазерная резка.

Лазерная резка, использует лазеры большой мощности на основе твердотельных, волоконных лазеров и газовых CO2-лазеров, функционирующих как в постоянном, так и в импульсно-периодическом режимах излучения. Направленный лазерный луч концентрирует высокую энергию и позволяет резать практически любые стали независимо от их теплофизических свойств. В процессе резки, при воздействии лазерного луча металл разрезаемого пространства плавится, возгорается, испаряется или выдувается струей газа. При этом можно добиться узких резов с минимальными зонами температурного влияния. Лазерная резка исключает механическое воздействие на разрезаемый металл, возникают наименьшие деформации, как временные в момент резки, так и остаточные после полного остывания.

Раскрой стали Hardox лазером оказывает наименьшее воздействие из всех типов термического раскроя металлов. Участок температурного воздействия при использовании данного метода составляет 0,4-3 мм от кромки в зависимости от толщины разрезаемого листа Hardox. Благодаря своей скорости реза и минимальному термическому воздействию лазерный раскрой используется для листов толщиной до 15-20 мм. Самое широкое применение для деталей из износостойких сталей Hardox – просеивающие поверхности (сита) для горной, деревообрабатывающей и строительной отраслей.

Плазменная резка.

Плазменная резка происходит за счет плавления стали вдоль линии реза энергией сжатой электрической дуги и дальнейшего устранения расплавленного металла высокоскоростным плазменным потоком. Газ (азот, аргон) или сжатый воздух, выходящий на высокой скорости из форсунки, преобразуется в плазму под действием электрической дуги, через которую проходит. Температура плазменной дуги равна 6000 – 8000 градусам. Температура плазмы приближается к 20 000 градусов, что достаточно для ионизации газов. Ионизированный газ, обладающий токопроводящими характеристиками — это фундаментальная основа принципа работы плазменной системы. Высокоскоростной плазменный поток расплавляет металл под воздействием его высокой температуры и сдувает из зоны плазменной резки расплавленный металл газовым потоком.

Данный метод оказывает существенное тепловое воздействие на сталь Hardox, что приводит к отпуску (уменьшению твердости) в зоне 2-5 мм от кромки реза листа. Данный метод применяется при производстве деталей толщиной от 3 до 40 мм, в которых основной рабочей зоной, подверженной износу, является плоскость листа. При необходимости сохранить твердость на кромке, производится дополнительная механическая обработка для снятия опущенного слоя стали.

Газовая резка.

Газовая резка металла — это метод, который предполагает нагрев разрезаемого металла струей газа высокой температуры. Впоследствии чего металл возгорается и образует окислы, которые в дальнейшем сдуваются пламенем кислорода. Газовая резка имеет ряд признанных достоинств: легкость, отсутствие сложного оборудования и какого-либо источника энергии.

Газовая резка применяется для материалов толщиной свыше 30 мм и в деталях, где не критична широкая зона температурного воздействия на сталь Hardox, которая составляет от 4 до 10 мм.

Растрескивание стали по кромке обреза.

Растрескивание стали по кромке разреза связанно с водородным растрескиванием в сварных швах и возникает при методах термической резки. В случае появления трещин по кромке разреза они проявляются в течение длительного времени от 48 часов до пары недель. Таким образом, образование трещин по кромке считается замедленным растрескиванием. Угроза образования трещин по кромке увеличивается по мере роста твердости металла и толщины разрезаемого листа.

Предварительный нагрев.

Предварительный нагрев перед резкой — это лучший способ исключить опасность образования трещин по кромке детали. Предварительный нагрев применяется перед газовой резкой. Как указано в таблице ниже, температура предварительного нагрева выбирается от марки металла и толщины разрезаемого листа. Предварительный нагрев производят с помощью кислородных фурм, электронагревательных матов или нагрева в печи. Измерение требуемой температуры производится на крае листа, противоположном нагреваемому.

ВНИМАНИЕ! ВО ИЗБЕЖАНИЕ МЕСТНОГО ПЕРЕГРЕВА В ЗОНЕ КОНТАКТА С ИСТОЧНИКОМ ТЕПЛА ВАЖНО ПОДДЕРЖИВАТЬ НИЗКИЙ ТЕМПЕРАТУРНЫЙ ГРАДИЕНТ ПО ПОПЕРЕЧНОМУ СЕЧЕНИЮ ЛИСТА.

Предварительный нагрев стали Hardox перед газоплазменной резкой

| Марка | Толщина листа | Температура предварительного нагрева |

| Hardox HiTuf | ≥90 мм | 100°C |

| Hardox 400 | 45-59.9 мм 60-80 мм >80 мм | 100°C 150°C 175°C |

| Hardox 450 | 40-49.9 мм 50-69.9 мм 70-80 мм | 100°C 150°C 175°C |

| Hardox 500 | 30-49.9 мм 50-59.9 мм 60-80 мм | 100°C 150°C 175°C |

| Hardox 550 | 20-50 мм | 150°C |

| Hardox 600 | 12-29.9 мм 30-50 мм | 150°C 175°C |

Снижение скорости резки.

Один из эффективных способов исключить образование трещин по кромке детали — это сохранение невысокой скорости резки. Данный способ возможно применять в качестве альтернативы предварительному нагреву, если у вас нет возможности осуществить его. Резка на низких скоростях служит менее безопасным методом исключения образования трещит по кромке детали. В случае, если нет возможности применения предварительного нагрева, рекомендуемая скорость резки рассчитывается в зависимости от марки стали и толщины разрезаемого листа, и указана в таблице ниже. Комбинирование предварительного нагрева и низких скоростей резки предлагается как наиболее безопасное для максимального снижения образования трещин на кромке обреза.

Максимальная скорость резки, мм/мин., если предварительный нагрев при газопламенной резке не применяется.

| Толщина | Hardox 400 | Hardox 450 | Hardox 500 | Hardox 550 | Hardox 600 |

| ≤2 мм | без ограничений | без ограничений | без ограничений | без ограничений | без ограничений |

| ≤15 мм | без ограничений | без ограничений | без ограничений | без ограничений | 300 мм/мин |

| ≤20 мм | без ограничений | без ограничений | без ограничений | без ограничений | 200 мм/мин |

| ≤25 мм | без ограничений | без ограничений | 300 мм/мин | 270 мм/мин | 180 мм/мин |

| ≤30 мм | без ограничений | без ограничений | 250 мм/мин | 230 мм/мин | 150 мм/мин |

| ≤35 мм | без ограничений | без ограничений | 230 мм/мин | 190 мм/мин | 140 мм/мин |

| ≤40 мм | без ограничений | 230 мм/мин | 200 мм/мин | 160 мм/мин | 130 мм/мин |

| ≤45 мм | 230 мм/мин | 200 мм/мин | 170 мм/мин | 140 мм/мин | 120 мм/мин |

| ≤50 мм | 210 мм/мин | 180 мм/мин | 150 мм/мин | 130 мм/мин | 110 мм/мин |

| ≤60 мм | 200 мм/мин | 170 мм/мин | 140 мм/мин | — | — |

| ≤70 мм | 190 мм/мин | 160 мм/мин | 135 мм/мин | — | — |

| ≤80 мм | 180 мм/мин | 150 мм/мин | 130 мм/мин | — | — |

| >80 мм | предварительный нагрев | — | — | — | — |

Медленное охлаждение.

Использование предварительного нагрева при изготовлении деталей и снижение скорости реза не исключает режим медленного остывания, который уменьшает риск образования трещин после термического воздействия на сталь в процессе резки. Медленное охлаждение достигается путём складывания горячих деталей/заготовок в общую стопку и накрытия их теплоизоляционным материалом. Детали и заготовки должны остывать в таком состоянии до достижения ими комнатной температуры.

Последующий нагрев.

Дополнительный нагрев деталей после окончания процесса резки — дополнительный метод, который применяется для исключения растрескивания стали. Он позволяет увеличить время влияния высоких температур на сталь, в течение которого водород интенсивно удаляется из листа, что снижает остаточные напряжения на кромке детали. Температуры нагрева совпадают со значениями, которые указаны в таблице «Предварительный нагрев стали Hardox перед газопламенной резкой», а время воздействия должно быть не менее 5 минут на каждый миллиметр толщины листа. Для дополнительного нагрева возможно использовать кислородные фурмы, электронагревательные маты или нагрев в печи.